Denne artikel giver dig en omfattende introduktion til krav til PCB-kredsløbsbageproces og energibesparende anbefalinger.Med den stadig mere alvorlige globale energikrise og styrkelsen af miljøreglerne har PCB-producenter stillet højere krav til udstyrs energibesparende niveau.Bagning er en vigtig proces i PCB-produktionsprocessen.Hyppige applikationer forbruger store mængder elektricitet.Derfor er opgradering af bageudstyr for at forbedre energibesparelsen blevet en af måderne for PCB-pladeproducenter at spare energi og reducere omkostningerne.

Bageprocessen løber næsten gennem hele processen med produktion af printkort.Det følgende vil introducere dig til kravene til bageprocessen for produktion af printkort.

1. De nødvendige procestrin til bagning af PBC-plader

1. Laminering, eksponering og bruning i produktionen af inderlagspaneler kræver, at man går ind i tørrerummet til bagning.

2. Målretning, kantning og slibning efter laminering er påkrævet for at fjerne fugt, opløsningsmiddel og indre spændinger, stabilisere strukturen og forbedre vedhæftningen og kræver bagebehandling.

3. Det primære kobber efter boring skal bages for at fremme stabiliteten af galvaniseringsprocessen.

4. Forbehandling, laminering, eksponering og udvikling i produktion af ydre lag kræver alle bagevarme for at drive kemiske reaktioner for at forbedre materialets ydeevne og forarbejdningseffekter.

5. Udskrivning, forbagning, eksponering og udvikling før loddemaske kræver bagning for at sikre stabiliteten og vedhæftningen af loddemaskematerialet.

6. Syltning og udskrivning før tekstudskrivning kræver bagning for at fremme kemisk reaktion og materialestabilitet.

7. Bagning efter overfladebehandling af OSP er afgørende for stabiliteten og vedhæftningen af OSP materialer.

8. Det skal bages før støbning for at sikre materialets tørhed, forbedre vedhæftningen med andre materialer og sikre støbeeffekten.

9. For at undgå falske positiver og fejlvurderinger forårsaget af påvirkning af fugt, kræves der også bagningsbearbejdning før testen med flyvende sonde.

10. Bagebehandling før FQC-inspektion skal forhindre fugt på overfladen eller inde i printpladen i at gøre testresultaterne unøjagtige.

2. Bagningsprocessen er generelt opdelt i to faser: højtemperaturbagning og lavtemperaturbagning:

1. Bagetemperatur ved høje temperaturer styres generelt til omkring 110 grader°C, og varigheden er omkring 1,5-4 timer;

2. Lav temperatur bagetemperatur styres generelt til omkring 70°C, og varigheden er så lang som 3-16 timer.

3. Under PCB-kredsløbsbagningsprocessen skal følgende bage- og tørreudstyr bruges:

Lodret, energibesparende tunnelovn, fuldautomatisk cyklusløftende bageproduktionslinje, infrarød tunnelovn og andet trykt PCB-kredsløbsovnudstyr.

Forskellige former for PCB-ovnudstyr bruges til forskellige bagebehov, såsom: PCB-pladehultilstopning, loddemaske-skærmtrykbagning, hvilket kræver automatiserede operationer i store mængder.Energibesparende tunnelovne bruges ofte til at spare mange arbejdskraft og materialeressourcer, samtidig med at de opnår høj effektivitet.Effektiv bagning, høj termisk effektivitet og energiudnyttelsesgrad, økonomisk og miljøvenlig, er meget udbredt i printkortindustrien til loddemaske-forbagning og tekst-efterbagning af PCB-plader;for det andet bruges det mere til bagning og tørring af PCB-pladefugt og intern belastning.Det er en vertikal varmluftcirkulationsovn med lavere udstyrsomkostninger, lille fodaftryk og velegnet til flerlags fleksibel bagning.

4. PCB-kredsløbsbageløsninger, anbefalinger om ovnudstyr:

For at opsummere er det en uundgåelig tendens, at PCB-printkortproducenter har højere og højere krav til energibesparende udstyrsniveauer.Det er en meget vigtig retning at forbedre energibesparelsesniveauer, spare omkostninger og forbedre produktionseffektiviteten gennem opgradering eller udskiftning af bageprocesudstyr.Energibesparende tunnelovne har fordelene ved energibesparelse, miljøbeskyttelse og høj effektivitet og er i øjeblikket meget brugt.For det andet har varmluftcirkulationsovne unikke fordele i high-end PCB-plader, der kræver høj præcision og renhed bagning, såsom IC-bæreplader.Derudover har de også infrarøde stråler.Tunnelovne og andet ovnudstyr er i øjeblikket relativt modne tørre- og hærdningsløsninger.

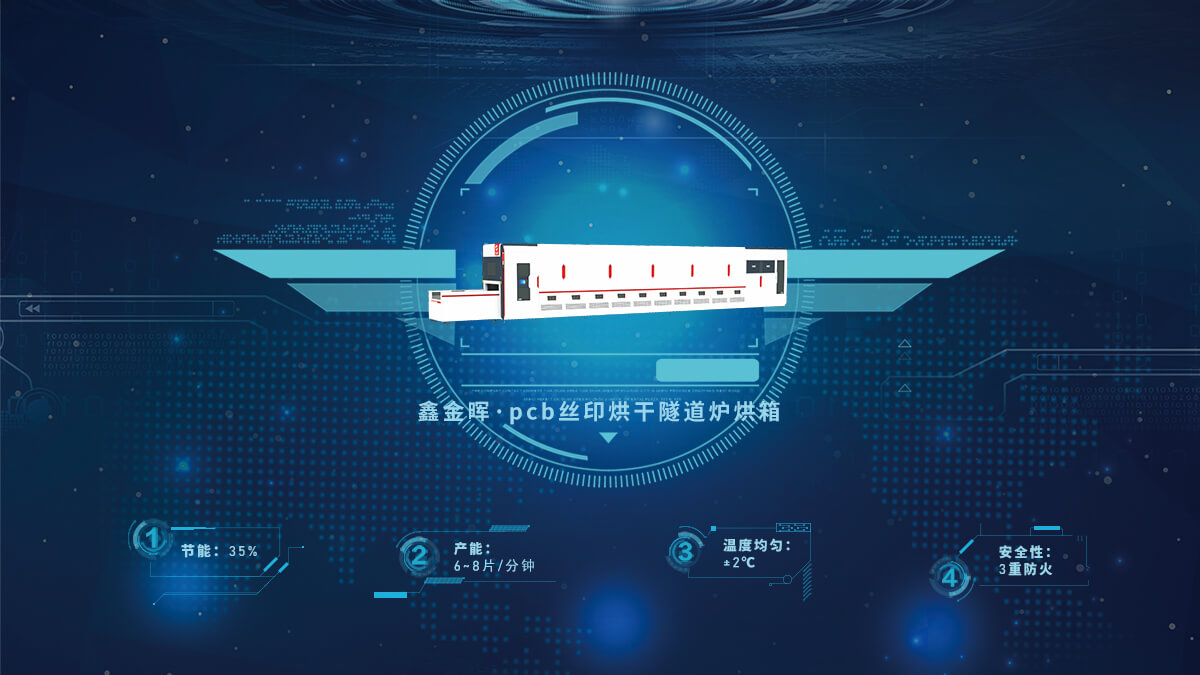

Som førende inden for energibesparelse, innoverer Xinjinhui løbende og udfører effektivitetsrevolution.I 2013 lancerede virksomheden den første generation af PCB-tekst efter-bagning tunnel-type screen print ovn tunnel ovn, som forbedrede energibesparende ydeevne med 20% sammenlignet med traditionelt udstyr.I 2018 lancerede virksomheden yderligere anden generation af PCB-tekst efter-bagning tunnelovn, som opnåede en springopgradering på 35 % i energibesparelse sammenlignet med første generation.I 2023, med succesfuld forskning og udvikling af en række opfindelsespatenter og innovative teknologier, er virksomhedens energibesparende niveau steget med op til 55% sammenlignet med den første generation og er blevet favoriseret af mange top 100 virksomheder i PCB'en industri, herunder Jingwang Electronics.Disse virksomheder er blevet inviteret af Xin Jinhui til at besøge og kommunikere med fabrikkens testpaneler.I fremtiden vil Xinjinhui også lancere mere højteknologisk udstyr.Følg med, og du er også velkommen til at ringe til os for at få en konsultation og aftale et besøg til os for ansigt-til-ansigt kommunikation.

Posttid: Mar-11-2024